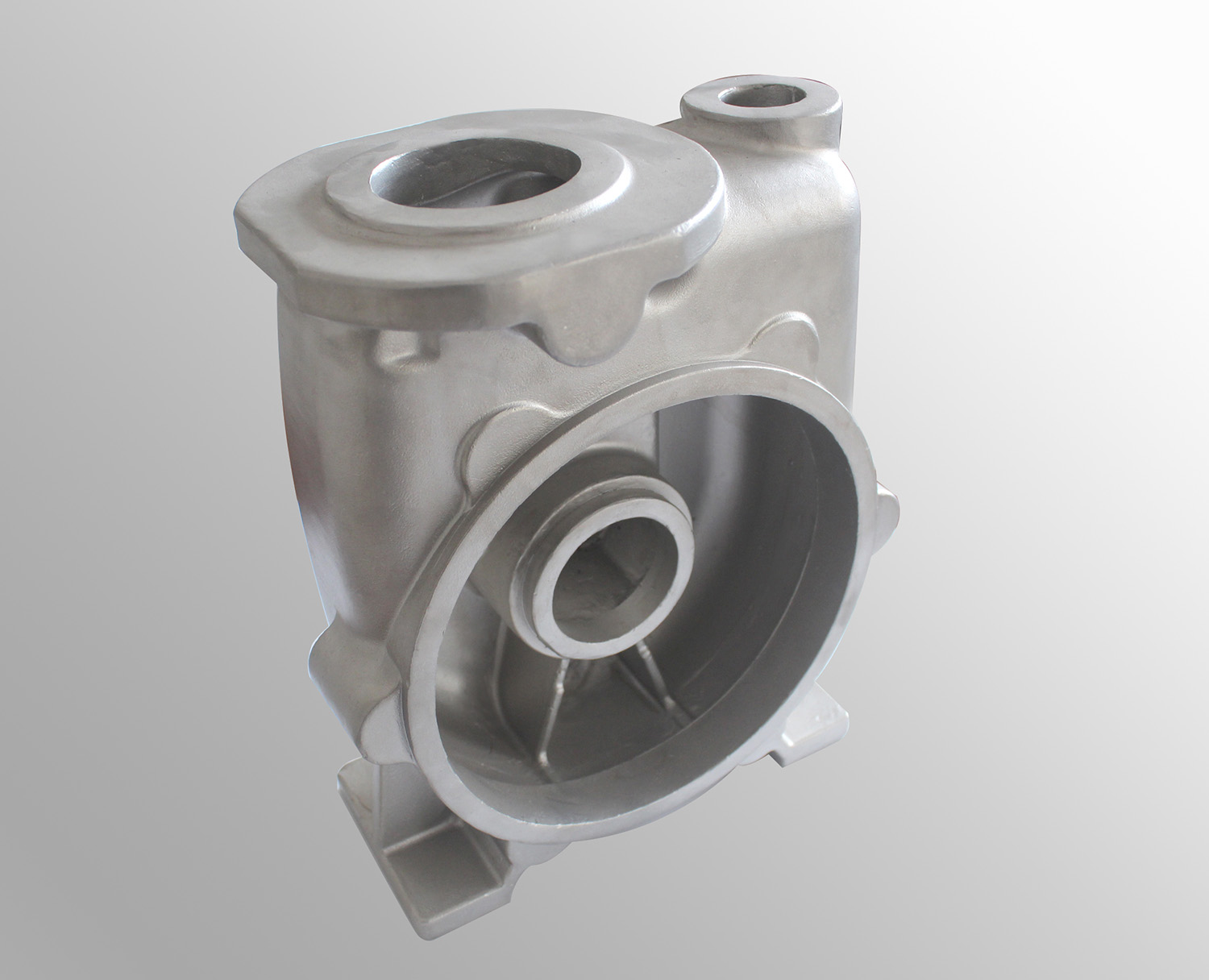

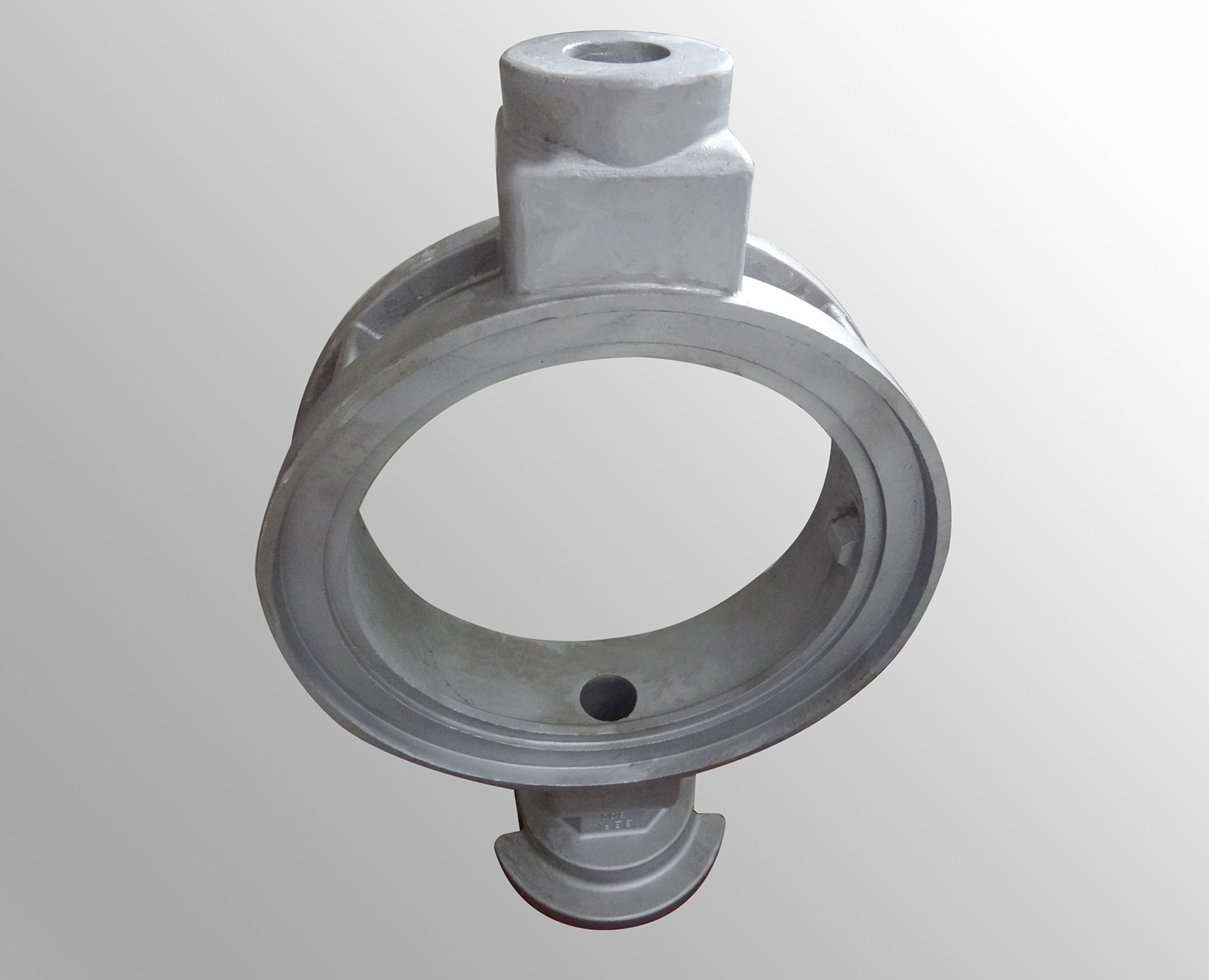

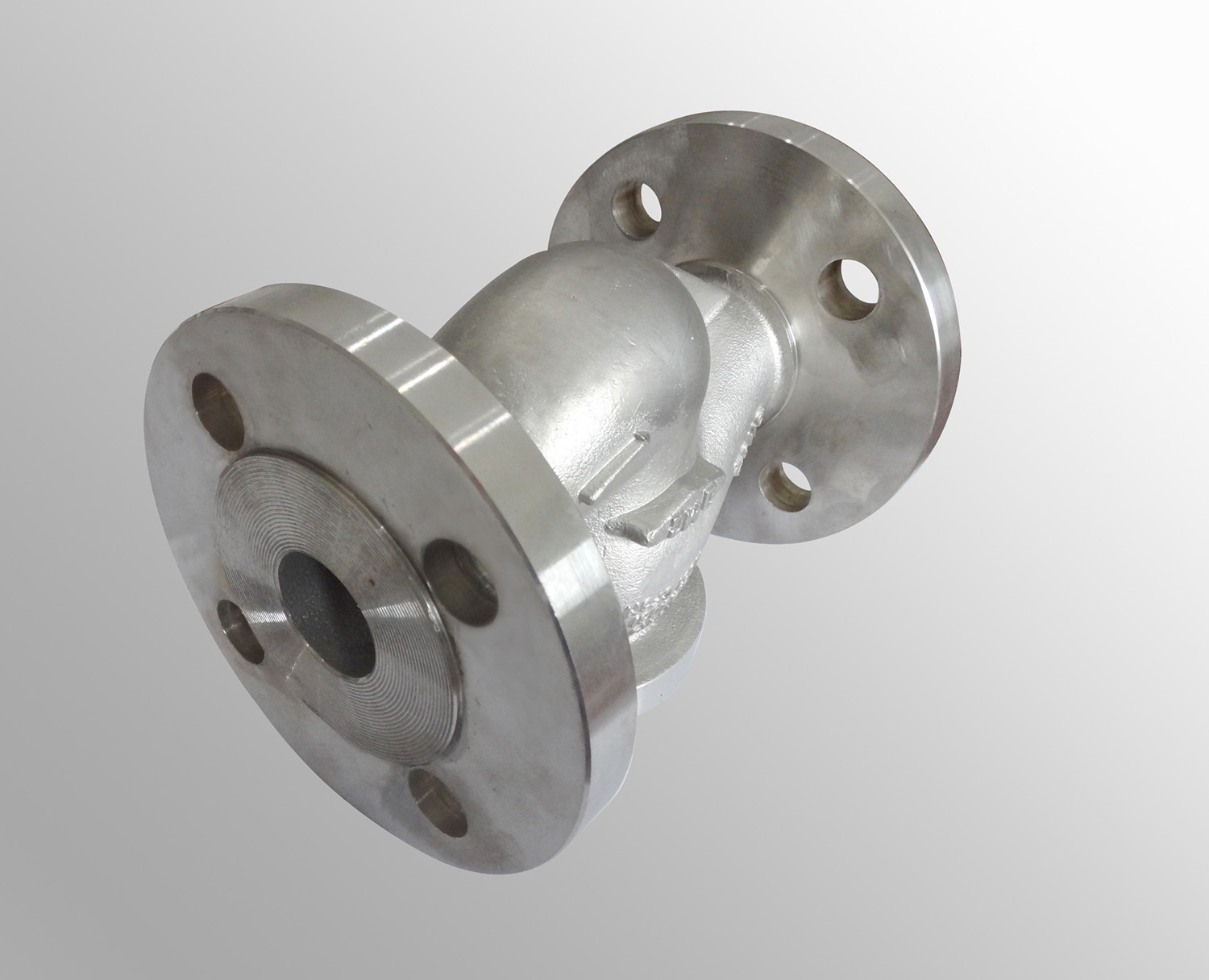

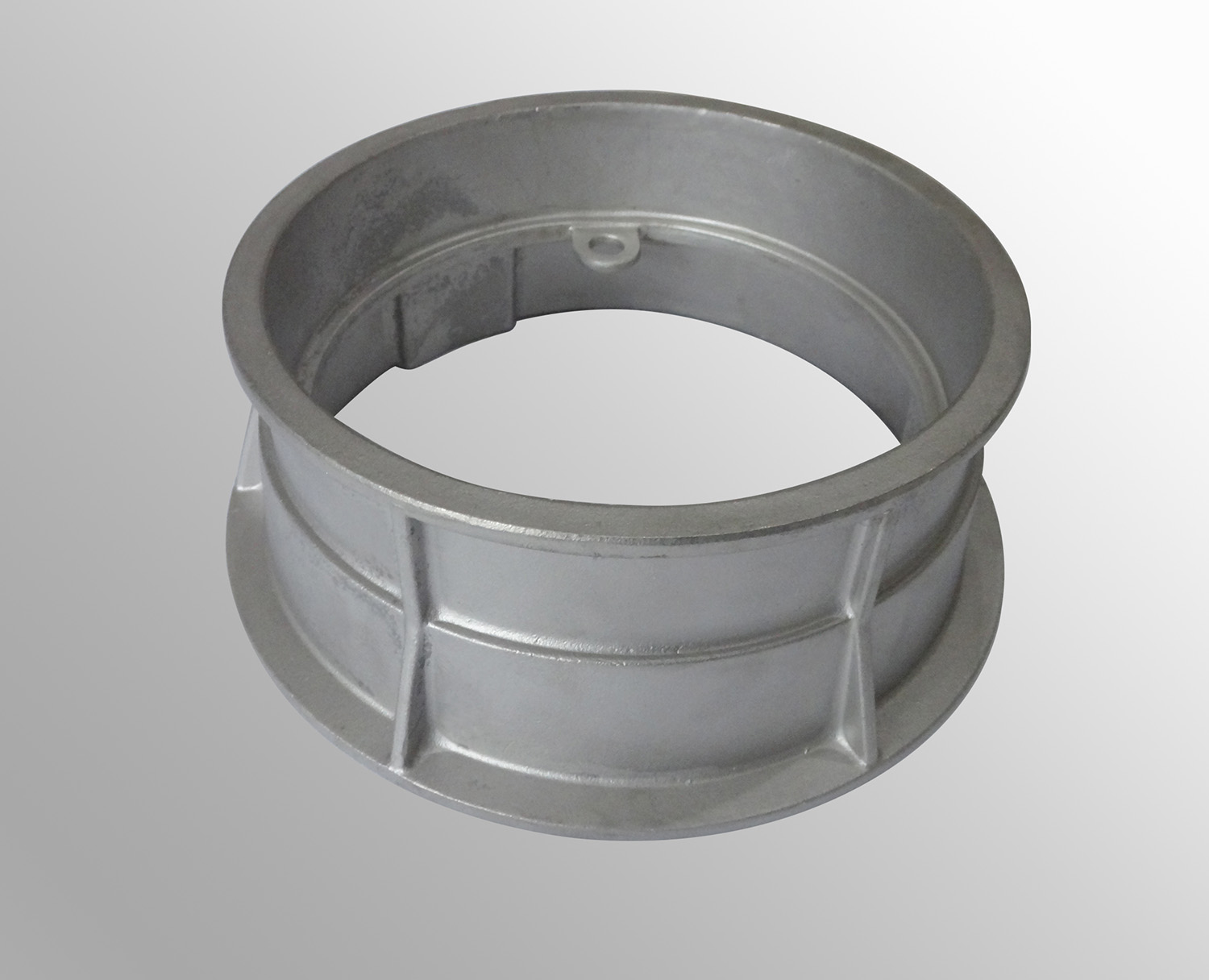

탈랍 주조(용융모 주조 또는 정밀 주조라고도 함)는 일종의 주조 공정입니다,액상 왁스를 금속 금형에 주입하여 주물과 일치하는 왁스 모델입니다, 그리고 그 겉면에 점토 등 내화도자기 재료를 몇 겹 감쌉니다,열을 가해서 왁스가 녹아서 흘러나왔습니다,이로써 내화재에 의해 형성된 경화된 빈 쉘을 얻게 됩니다,경화된 세라믹 케이스가 베이킹을 거쳐,용융 금속을 틀에 주입합니다,금속이 식은 후에 틀을 흔들어 금속 주물을 얻을 수 있습니다.

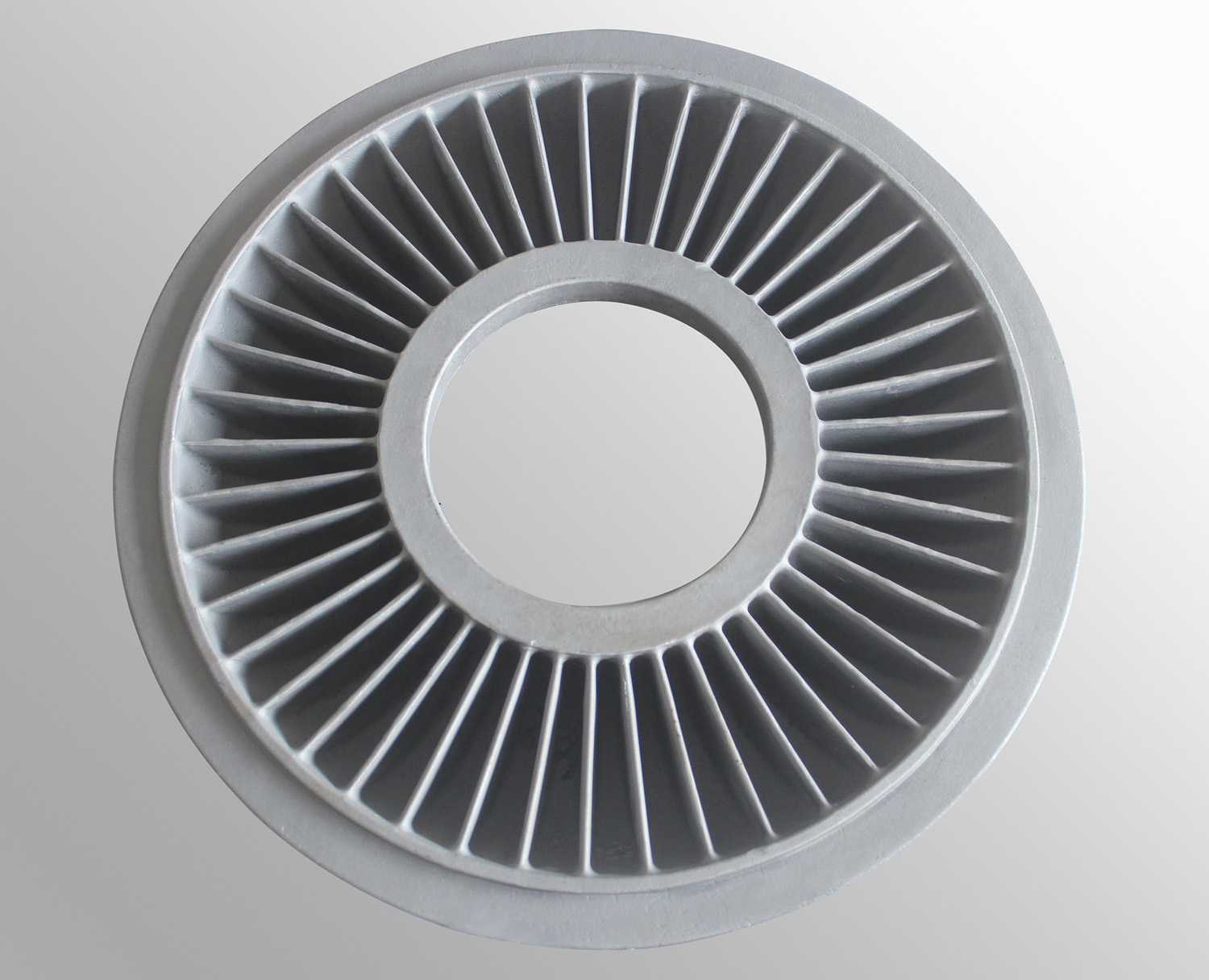

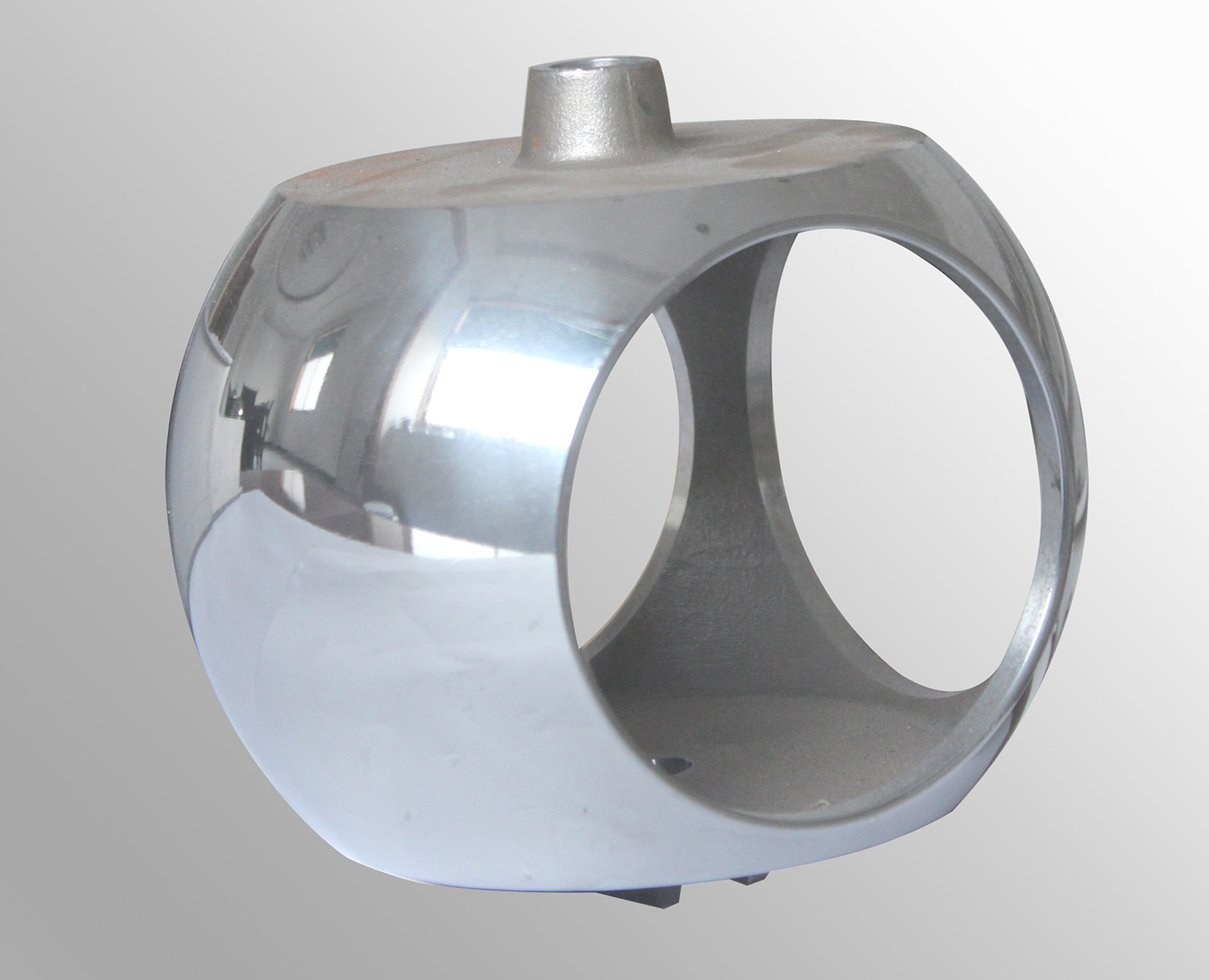

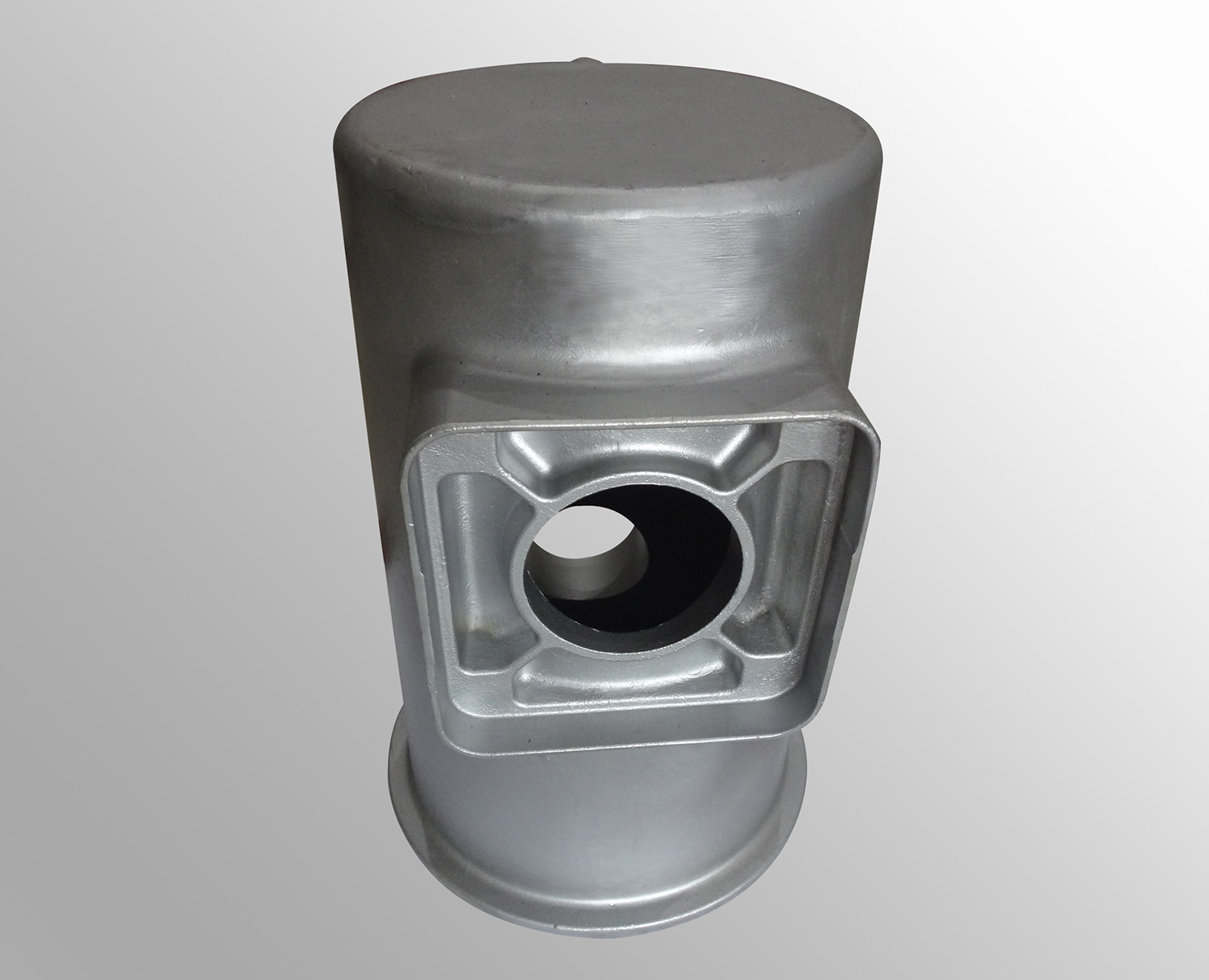

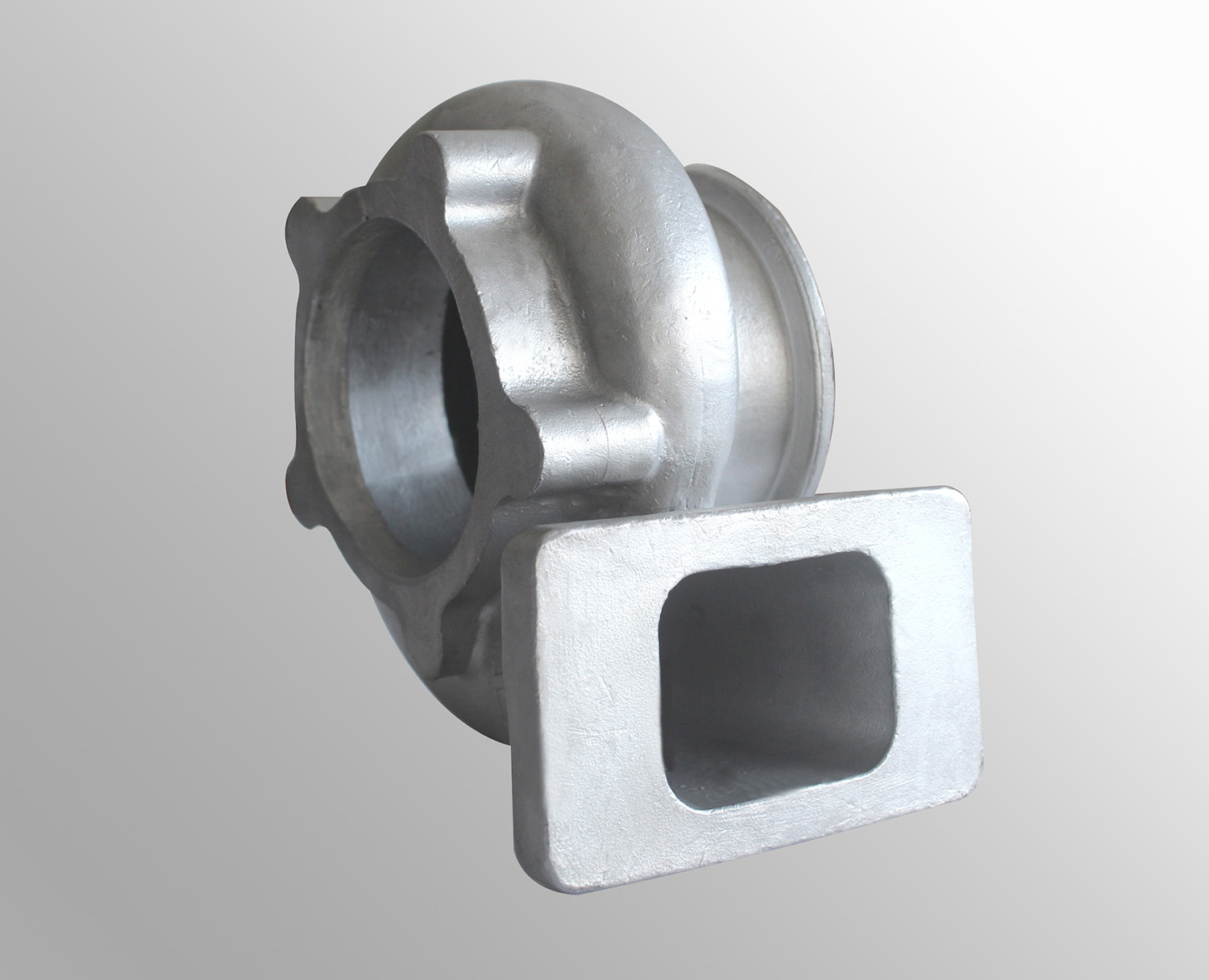

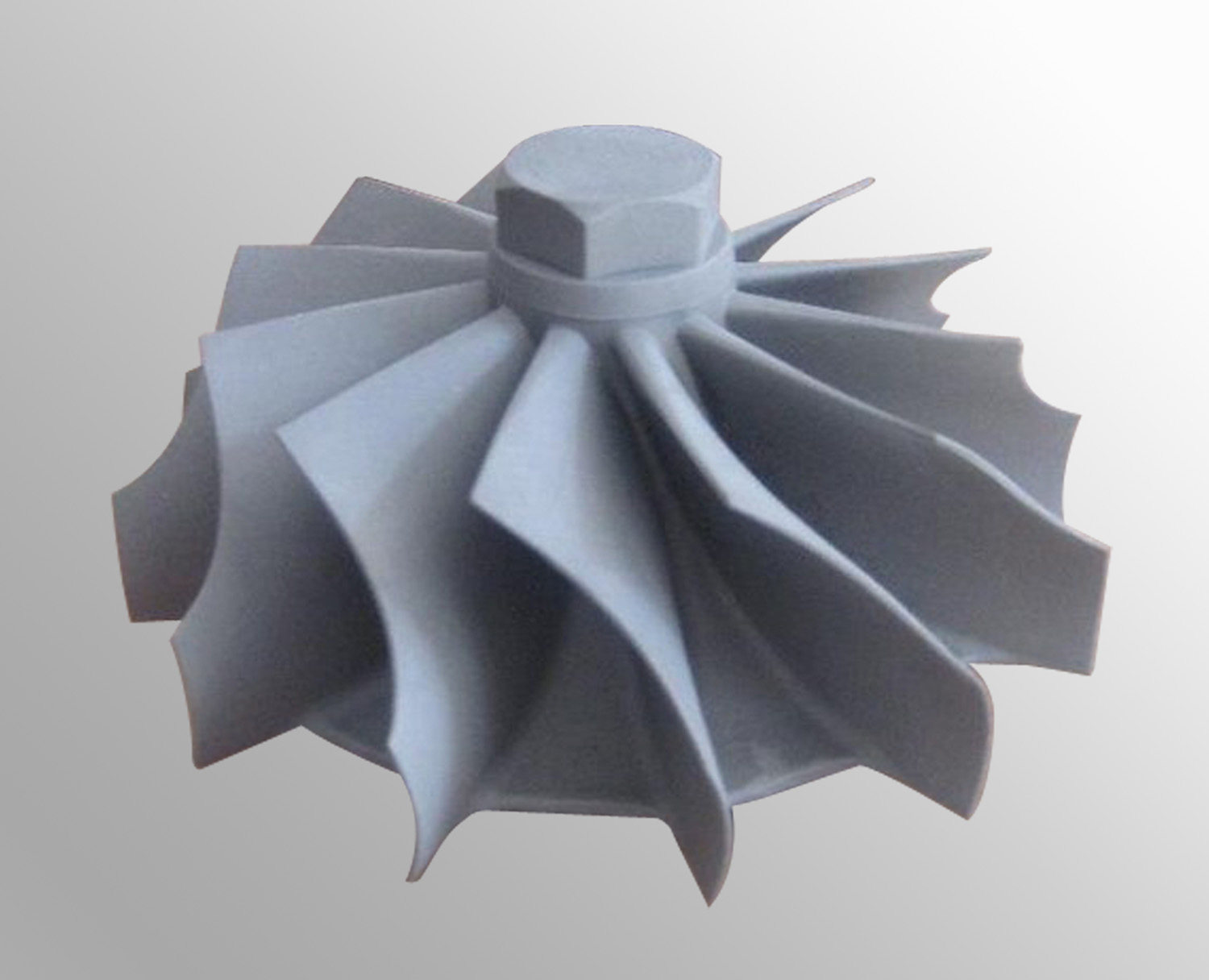

정밀 주조라는 용어는 껍데기 안의 밀랍에 열을 가하고 녹이는 과정으로부터 유래되었습니다.정밀 주조는 종종 다른 주조 공정보다 선호됩니다,정밀 주조의 주물 치수가 정밀도가 높고 표면 거칠기가 좋기 때문입니다,얇은 벽재 또는 내외부 구조가 복잡한 부품일 수 있습니다,또한 모래 주물과는 달리 Draft angle가 없습니다.

정밀 주조의 재료는 광범위하며 탄소강, 합금강, 스테인리스강 등,유색 금속 재료일 수도 있습니다,알루미늄이나 구리와 같은 합금입니다.열가공 영역에서,어려운 부품이나 용이하지 않은 성형품 및 어떤 가공 원가가 높은 단조품,정밀 주조 적용 가능합니다;주조 영역에서,어떤 제품은 다른 형식의 주조를 대체하기 위해 정밀 주조을 사용할 수 있습니다,가공 절삭 잔량을 줄여 원가를 낮춥니다,치수 정확도와 표면 거칠기 그리고 재료의 기계적 성능 향상,이로써 제품의 등급을 업그레이드하는 목적을 달성할 수 있습니다.

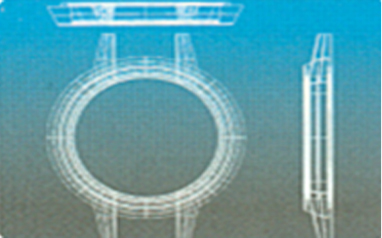

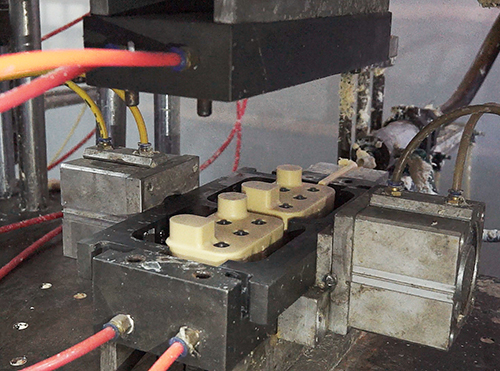

정밀 주조 과정에서 왁스와 껍데기 모두 파괴되어야 합니다,매번 주조할 때마다 새로운 왁스 모형이 필요합니다,그래서 왁스 모형을 만드는 금형이 필요합니다.

금형 제작 시 수축률 산정을 충분히 고려해야 합니다,이러한 수축률은 왁스 거푸집과 거푸집 및 주조 후의 서로 다른 과정에서 나타납니다.

왁스 거푸집의 수량은 시종 생산하려는 주물의 수량과 같습니다,각 주물마다 새 왁스 거푸집이 필요합니다.

금속 금형에 뜨거운 왁스를 주입하여 냉각시키고 경화시킵니다,어떤 내강의 복잡한 구조는 세라믹 심을 사용하여 내부 기능 구조를 형성해야 합니다.왁스 모형은 부품을 생산하려는 정교한 복제품입니다,이 생산 공정은 다이 캐스팅와 유사합니다,다이 캐스팅는 금속용액이고 그것은 액상 왁스입니다.

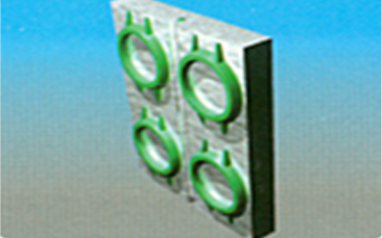

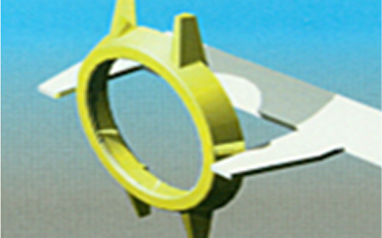

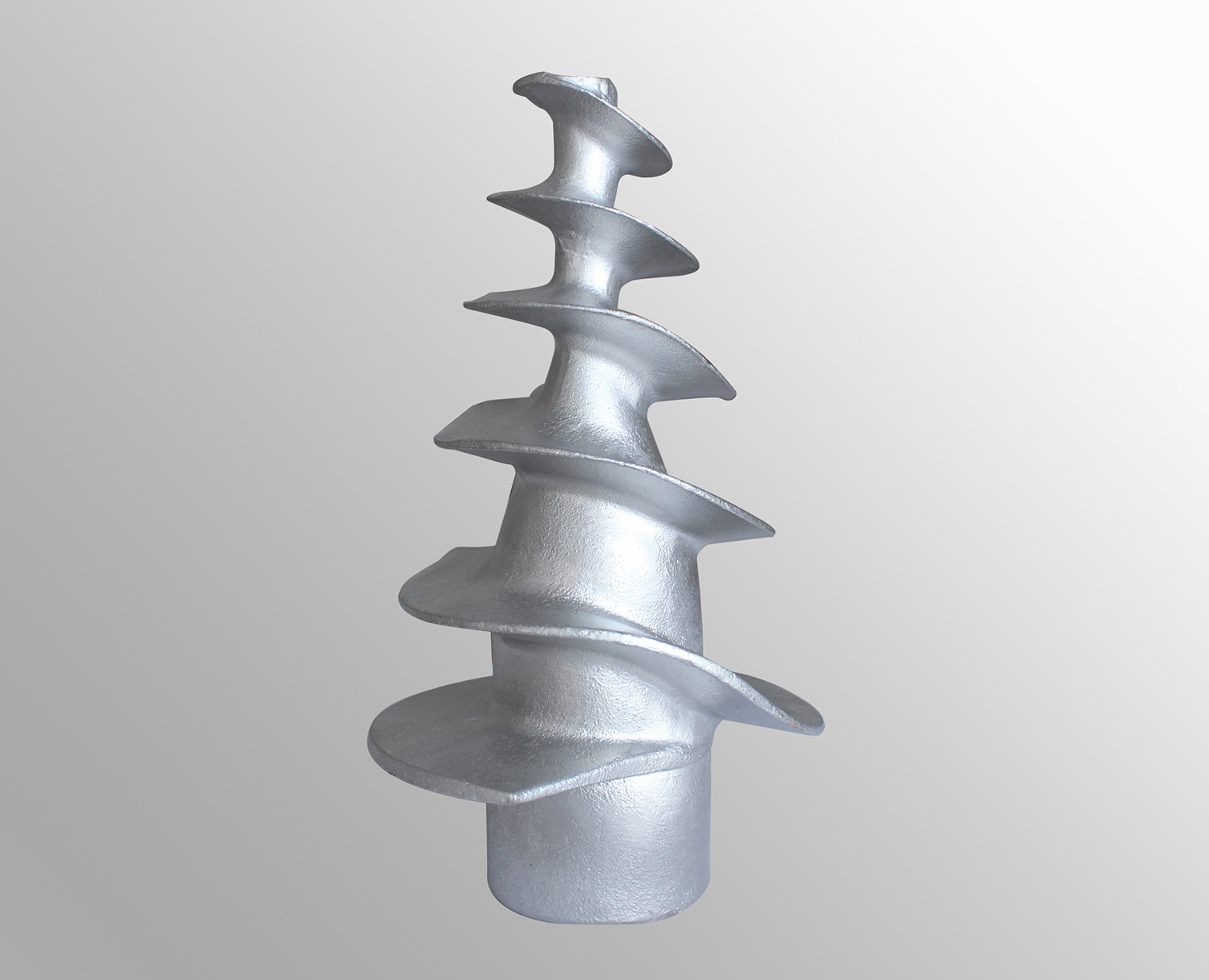

몇 개의 밀랍 모형 용접을 왁스 스틱에 통하게 합니다,왁스 모형 꼬치를 만듭니다,주조 시스템을 이룹니다,위에 주입구가 있습니다,다음 단계의 껍데기를 위한 쇳물을 주물 시스템으로 끌어들이는 입구입니다.

왁스 모델 나무를 이산화규소의 펄프에 담급니다, 5, 6회 반복 담급니다, 매번 담그기 전에 다른 내화재를 뿌립니다,또한 매번 건조하고 경화되어야 합니다,건조한 코팅은 왁스 거푸집의 주물 시스템 외곽에 세라믹 쉘을 형성합니다.왁스가 녹고 유실될 때까지 세라믹 껍질을 가열합니다,강체 내에 공심을 형성합니다, 이렇게 해서 껍데기 생산이 완성 되었습니다, 정밀 주조에는 이러한 껍데기가 많이 사용되어야 합니다.

껍데기이 배소하고 약 800-900°C로 가열됩니다, 가열 과정는 껍데기 강도를 한층 강화했습니다,남아있는 왁스나 기타 잡물를 없앴습니다, 그리고 껍데기 속의 물을 증발시켜 버립니다.

중파 유도 전기로로 원자재를 용련합니다(폐강),난로마다 다른 재질에 따라 합금 원소의 배합을 합니다,쇳물 온도가 1530-1580°C가 되면 주조할 수 있습니다,쇳물이 식기 전에 껍데기에 부어라, 주물 주입구를 투입하고 주물 시스템을 통해 나무의 각 틀에 유입합니다,예열된 껍데기는 금속액이 벽의 얇거나 가늘고 긴 부분을 쉽게 흐를 수 있도록 합니다. 그리고 그 냉각과 수축을 기다립니다,곧 높은 정밀도의 주물을 얻을 수 있습니다.

주조 후 껍데기와 주물이 충분히 응고되어 냉각된 후,그냥 진동 장비로 껍데기를 주물에서 분리합니다.초보적인 모래 후에 한번 쇼트 블라스팅을 합니다,이렇게 하면 주물 반제품 표면의 모래가 기본적으로 깨끗하게 제거된습니다,그런 다음 다른 방식의 절단을 통해 단일 주물을 주물 시스템에서 분리할 수 있습니다.

반제품 주물 위에 있는 주입구의 나머지를 제거합니다,주로 연삭숫돌 그라인더이나 기계가공 방식으로 연마합니다, 이 공정은 초마와 정마로 나뉩니다, 그라인더 때 부품 본체를 손상시켜서는 안 됩니다. 후속적인 마무리하다는 주로 주물 표면에 있을 수 있는 약간의 표면 결함을 복구하는 것입니다, 모래 구멍, 찌꺼기 구멍, 훌 가시, 돌기, 변형 등,주요한 방식은 그라인더, 용접보수, 성형과쇼트 블라스팅 등의 공정입니다. 외관검사에 합격한 후 주물는 열처리 라인으로 옮겨져 공정별 열처리를 합니다.

Due to its complexity and labor requirements, investment casting is a relatively expensive process – however the benefits often outweigh the cost. Practically any metal can be investment cast. Parts manufactured by investment casting are normally small, but the process can be used effectively for parts weighing 130 lbs or more.

Investment casting is capable of producing complex parts with excellent as-cast surface finishes. Investment castings do not need to have taper built in to remove the components from their molds because the ceramic shells break away from the part upon cooling. This production feature allows castings with 90-degree angles to be designed with no shrinkage allowance built-in, and with no additional machining required to obtain those angles.

The investment casting process creates parts with superior dimensional accuracy; net-shape parts are easily achievable, and finished forms are often produced without secondary machining. Each unique casting run requires a new die to produce wax patterns. Tooling for investment casting can be quite cheap; depending on the complexity, tooling costs can run anywhere between $500 and $1,500.

For high volume orders, the time and labor saved by eliminating or decreasing secondary machining easily makes up for the cost of new tooling. Small casting runs are less likely to make up for the investment. Generally, investment casting is a logical choice for a run of 100 parts or more.

It usually takes 15 days to go from a fresh wax pattern to a complete casting; the majority of that time is taken up by creating and drying the ceramic shell mold. The time and labor-intensive nature of investment casting doesn’t only effect cost, so longer lead times for investment casting are common.

A World-Class Machined Investment Castings Manufacturer

As a global leading investment casting foundry that incorporate matchless machining capacities, Longxing is committed to manufacturing and supplying precision castings and forgings and other machined parts for a wide range of industries including automobile, rail, construction equipment, material handling equipment, and agricultural machinery.

We supply end-products to top-end markets for global customer's well-diversified requirements. By developing a key growth strategy that offers one-stop total solution and services which integrates sheet metal, welding, surface treatment, and assembly in its components manufacturing, Longxing emerges as a leading metal forming and processing manufacturer that possesses solid comprehensive strength and unique business model.

INVESTMENT CASTING FOUNDRY OVERVIEW

Utilize advanced lost wax & shell molding processes

Equipped with modern energy saving and environmental friendly production lines Automatic and semi-automatic wax and shell making, pouring, heat treat equipment

Process Design

Tooling Making

Wax Injection

Wax Patten Assembly

Mold Preheat

Wax Removal

Stuccoing

Dipping

Casting

Mold Shake Out

Work Plece Cut-off

Grinding

Pack & Transport

Final inspection

Machining

Heat Treatment

Tooling Storage

PLC Wax Pattern Making

Wax Pattern Weld Assembly

Wax Tree Storage

Pouring

Shell Roasting

Dewaxing

Automated Shell Making

Heat Treatment

Shot Blast

Final Quality Control Check

Finished Parts Storage

PLC Wax Pattern Machine

Automatic sand shooting machine

Automated Shell Making Production Line

Roasting Furnace

Semi-Automatic Pouring

Coreless Medium Free Inductiong Furnace

Pouring production line of shell molding

Shot Blast-Sand Cleaning

Automated Shot Blast

Mesh Belt HT Furnace

Chamber HT Furnace

Hydraulic Press

ISO 9001 & IATF 16949

Ningbo CX.

Ningbo City

Silica Sol lost wax process

Founded 2002

Factory 12,000SM

150Employees

Annual Capacity 4,800tons

High temp nickel alloy, stainless steel, carbon & alloy steel

Max linear size - 1000mm Diameter - 600mm

Weight range - 0.01 - 100KG

Tolerance - CT5 - 6

Surface roughness - Ra 3.2 - 6.3um

Wax Pattern Making

Wax Tree Welding

Shell Making

Shell Dewaxing

Shell Roasting

Smelting&Pouring

Shell Cooling

Shell Smashing

Cutting Gate

Grinding Gate

Shot Blasting

Inspection & Packaging

MATERIALS PROFILES

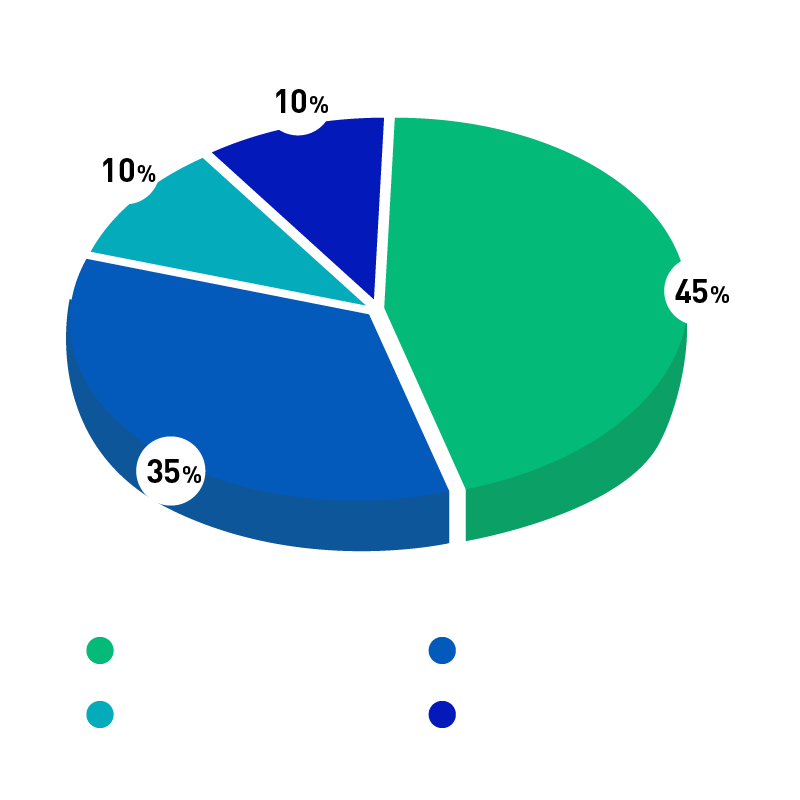

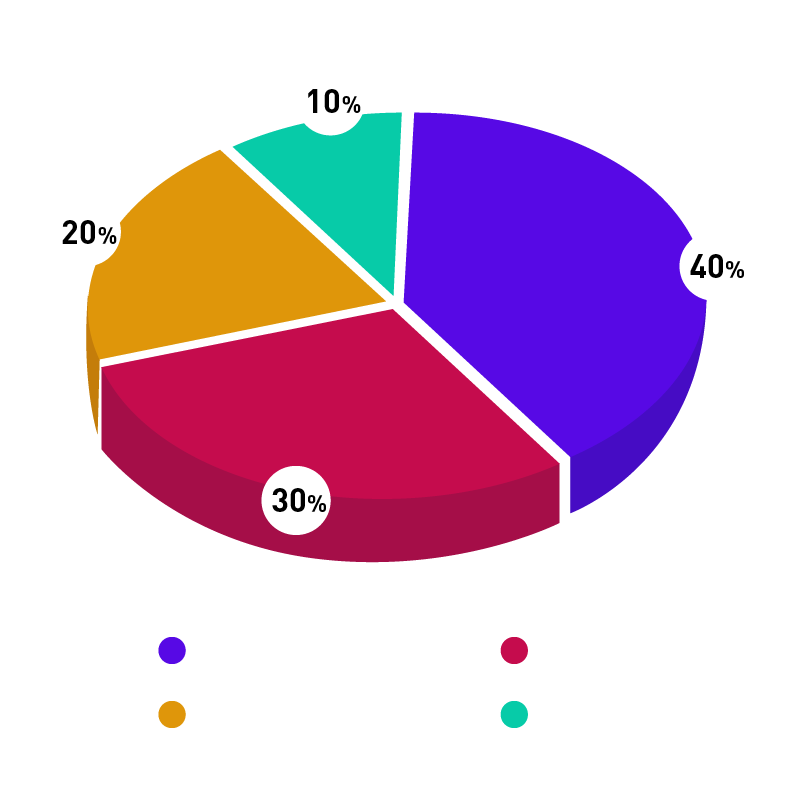

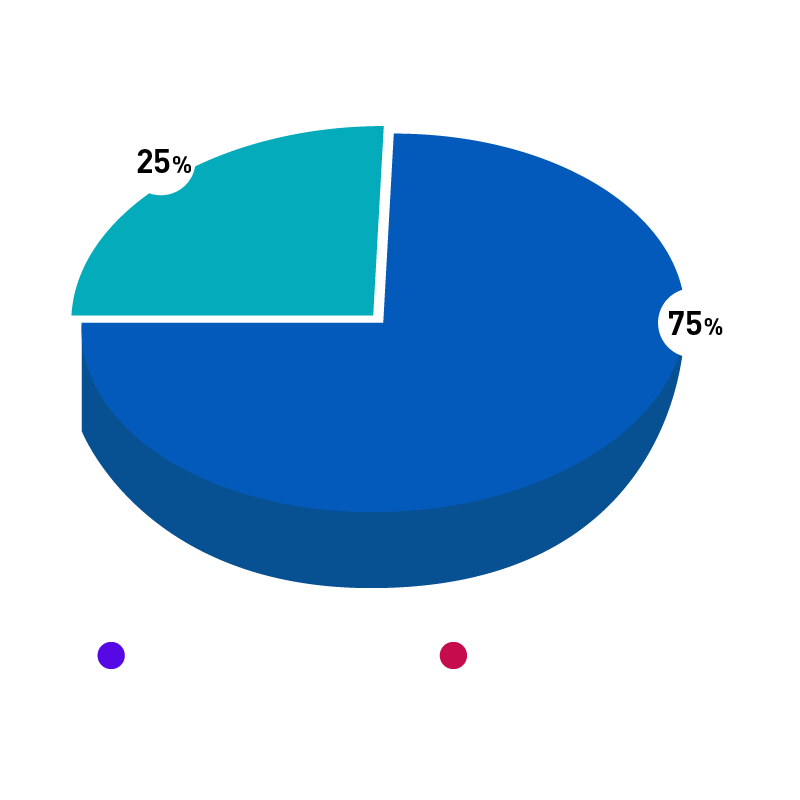

CASTING WEIGHT PROFILE

CAPACITY STRUCTURE -

LOST WAX INVESTMENT CASTING